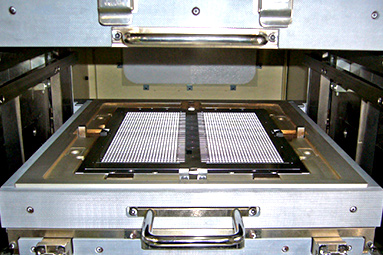

制作传递模与圧缩模时,运用高水准的设计技术与解析技术,提供高精度、高质量的模具产品。(运用高水准的设计技术与解析技术,提供高精度、高质量注塑成形模具和压缩成形模具产品)

OUR COMMITMENT TO TECHNOLOGIES

专注于技术

模具设计技术

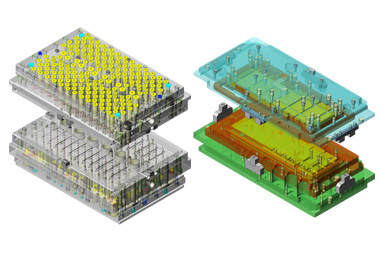

本公司在设计模具时,依据3DCAD数据能够半自动化完成从产品图的绘制、排位、备料到创建加工数据的一系列作业。并使用3D数据进行CAE分析,从而在生产前对模具设计方案进行验证,实现最优设计。

运用3DCAD数据自动设计模具

根据客户提供的产品图纸与规格,制作3D产品图。运用该3D数据与本公司的模具数据库进行模具设计。3D数据与数据库相辅相成,可自动/半自动地完成大量作业。累积下来的数据,有助于提高设计质量。

模具设计自动化案例

- 1.输入客户规格

输入模具尺寸及产品成形尺寸等重要数据

- 2.制作成形模型图纸

通过输入的信息自动生成3D成形模型图

- 3.模具成形部位的产品区域图设计

自动生成料筒・浇口・排气槽等模具成形部位的3D模型图

- 4.模具组装图设计

自动生成按规格要求的3D模具组装图

- 5.成形部分的形状设计

利用成形品的3D模型图自动生成模具的3D模型图

- 6.模具部件的配置

根据成形部位的产品区域信息自动进行模具部件的配置(特殊部件的需要手动进行配置)

- 7.部件制作清单的作成

根据事先制作的3D模型图自动生成部件制作清单

- 8.加工数据的制作

根据工序信息以及CAM参数自动生成加工数据

- 9.数据传输

自动输出部件模型・部件清单及加工数据

- 1.输入客户规格

输入模具尺寸及产品成形尺寸等重要数据

- 2.制作成形模型图纸

通过输入的信息自动生成3D成形模型图

- 3.模具成形部位的产品区域图设计

自动生成料筒・浇口・排气槽等模具成形部位的3D模型图

- 4.模具组装图设计

自动生成按规格要求的3D模具组装图

- 5.成形部分的形状设计

利用成形品的3D模型图自动生成模具的3D模型图

- 6.模具部件的配置

根据成形部位的产品区域信息自动进行模具部件的配置(特殊部件的需要手动进行配置)

- 7.部件制作清单的作成

根据事先制作的3D模型图自动生成部件制作清单

- 8.加工数据的制作

根据工序信息以及CAM参数自动生成加工数据

- 9.数据传输

自动输出部件模型・部件清单及加工数据

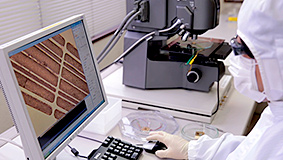

通过CAE分析实现最优设计

模具制作其关键在于设计,特别是树脂及树脂流动性对客户的生产成本关系重大,必须在模具设计和开发的初始阶段将影响品质和生产成本的问题点暴露出来,并将其对策反映到设计中去。

公司多年致力于研究分析树脂的流动性,从数值计算与实验两个方面入手开展研发工作。目前已利用CAE,确立了使用3D方法进行模内树脂流动性分析的技术,并应用于模具设计的优化。

模具内树脂流动出现问题时,会导致发生外观缺损、金线接触或因内部气泡产生崩裂等产品不良状况,会降低产品的成品率。我们将CAE的分析结果运用于模具设计,可以确保以最优化的条件完成模具设计满足产品对质量和生产成本的要求。

源于京都 走向世界

源于京都 走向世界