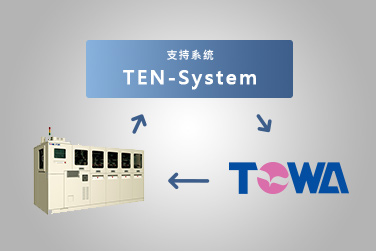

注塑成型承载辉煌成就与深厚的信任,圧缩成型联结面板化轻薄化的未来

OUR COMMITMENT TO TECHNOLOGIES

专注于技术

树脂成型技术

/注塑成型·压缩成型

半导体封装技术,大体分为注塑成形和压缩成形两种方式。本公司自率先推出多缸模全自动封装设备确立全球标准以来,公司发展成为半导体封装市场的领先企业。在多年积累的注塑成形基础上又开发了圧缩成形封装方式,领先市场需求最早推出了新的封装工艺。

注塑成型与压缩成型封装

注塑成形

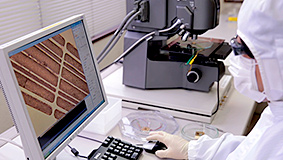

注塑成形是传统半导体电子器件的封装方式,是将料筒内熔融状树脂填充至型腔使其硬化的树脂封装方法。

而在向型腔注入树脂时采用多缸方式便是公司创建时期开发的成形方法。,该方法不仅大幅度提高了树脂利用率而且使成形质量有了质的提升,同时也缩短了成形周期,获得全球高度评价。这种成形方法已成为行业标准,被广泛使用,其积累的技术为广大用户提供了最佳的解决方案。

注塑成型

压缩成型封装

圧缩成形方式

随着IoT(物联网)及汽车自动驾驶等大数据终端的发展,对半导体电子部件的需求激增,平板电脑和智能手机上使用的电子器件也日趋多样化。

同时要求半导体封装技术向超薄型,高密度方向发展,期待一种无需基板的晶圆级封装工艺以提高生产效率和降低成本。我们顺应市场需求,率先开发新的封装技术即压缩成形技术。

树脂使用率100%,可降低材料成本

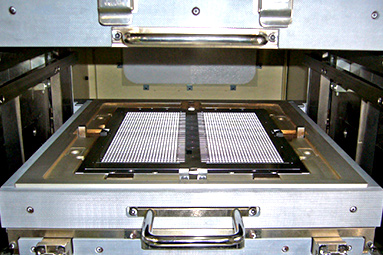

圧缩成型是将液态树脂或颗粒状树脂放入型腔,在树脂熔融状态下将产品浸入树脂进行成形封装方式。该方法无需注塑成形所需的浇口和流道,树脂的利用率几乎100%,可大幅度降低客户材料成本,同时也减少了废料排放,可谓是环保型的一项成形技术。

无树脂流动,能尽可能使用较细的金线

压缩成形由于几乎没有树脂流动,能将树脂对芯片和金线的影响降至最低,从而提高产品生产效率和降低成本。

可对应大型基板和晶圆

为降低半导体器件的成本,业界在推进使用大尺寸框架,同时也对相应的半导体制造设备提出需求,本公司运用压缩成形技术实现了超大型基板的封装,率先向业界提供了降低成本的有效方案。

采用芯片朝下的放置方式

半导体器件朝超薄型发展,同样对面积较大的基板和晶圆要求树脂共给均匀,由于本公司采用芯片朝下工艺,能均匀地实现超薄产品的封装。芯片朝下还能有效降低翘曲的发生。

减少工艺制程和无需清模

由于封装之后,无需进行包封面的研磨以及CPM(化学机械研磨),可以缩短整个制造工艺的生产时间。 同时,由于使用分离膜进行脱模,因此,无需清模。

本公司的压缩成形技术由于对工件施加的压力较低,非常适合Low-k产品的封装。目前市场对3D NAND闪存、应用信息处理器、指纹识别感应器以及电源管理类产品的需求不断增长,我公司的压塑成形封装设备由于兼顾了品质的稳定和生产效率,获得了全球市场的高度评价。

本公司倒装方式的优势

| 倒装 | 正装 | |

|---|---|---|

| 树脂流动性 | ◯ | ✕ |

| 芯片移动 | ◯ | △ |

| 真空度 | ◯ | △ |

| SIP产品 | ◯ | ✕ |

| 填充物分离(翘曲的主要因素) | ◯ | △ |

源于京都 走向世界

源于京都 走向世界